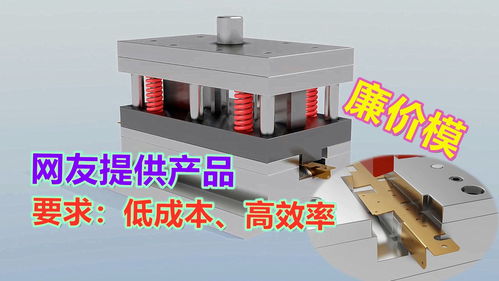

沖壓模具與塑料制品制造中的主要零件設計要點

模具設計是制造業的核心技術之一,尤其在沖壓模具和塑料制品制造領域中,合理的零件設計直接影響產品質量和生產效率。本文將分別介紹沖壓模具主要零件的設計要點,并簡要關聯塑料制品制造的模具設計原則,為工程師和學習者提供實用參考。

一、沖壓模具主要零件設計

1. 凸模與凹模設計

凸模和凹模是沖壓模具的核心工作部件,負責材料的成形與分離。設計時需考慮:

- 材料選擇:通常采用高碳高鉻鋼(如Cr12MoV)或硬質合金,確保耐磨性和強度。

- 間隙控制:凸模與凹模之間的間隙需根據材料厚度和性質精確計算,一般取材料厚度的5%-10%。間隙過小易導致模具磨損,過大則工件毛刺增多。

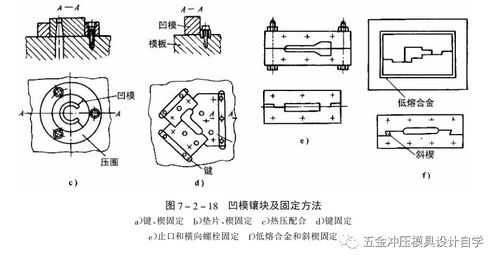

- 結構優化:采用標準化模塊設計,便于維修更換;復雜形狀可分割為鑲塊結構,降低加工難度。

2. 卸料裝置設計

卸料裝置用于分離工件和廢料,防止材料粘附。常見類型包括固定卸料板和彈性卸料器:

- 固定卸料板:適用于厚板沖裁,結構簡單但精度較低。

- 彈性卸料器:利用彈簧或橡膠提供壓力,適用于薄料和精密沖壓,需計算卸料力以避免變形。

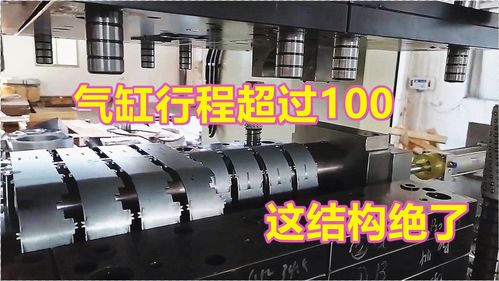

3. 導向與定位零件

導柱、導套和定位銷確保模具運動精度:

- 導柱與導套:采用過盈配合,材料可選GCr15軸承鋼,表面硬化處理以延長壽命。

- 定位設計:根據工件形狀設置擋料銷或側刃,保證送料一致性,誤差需控制在0.02mm以內。

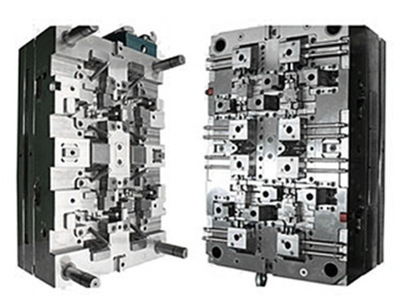

4. 模架與支撐部件

模架承受沖壓力,需具備高剛性和穩定性:

- 材料選擇:多用Q235或45鋼,大型模架可添加加強肋。

- 標準化:優先選用標準模架(如中間導柱模架),縮短設計周期。

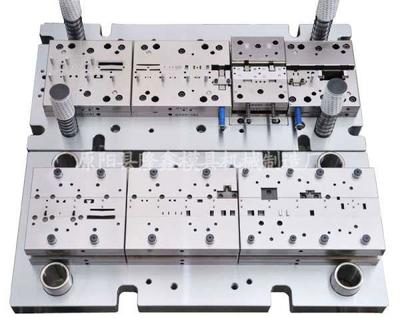

二、塑料制品制造中的模具設計關聯

塑料模具與沖壓模具雖有差異,但設計原則相通:

- 型芯與型腔:對應沖壓的凸凹模,需考慮塑料收縮率(通常0.5%-2%)和脫模斜度(1°-3°)。

- 冷卻系統:塑料模具需設計水道均勻冷卻,避免制品變形,而沖壓模具更注重散熱和潤滑。

- 頂出機構:類似卸料裝置,但塑料模具常用頂針或氣動頂出,需平衡頂出力以防止制品損壞。

三、設計注意事項

- 安全性:沖壓模具需設置防護裝置,塑料模具注意高溫防護。

- 經濟性:通過模擬軟件(如AutoForm、Moldflow)優化設計,減少試模成本。

- 標準化:采用國家標準(如GB/T 2851)提升互換性。

沖壓模具零件設計需聚焦精度、耐用性與效率,而塑料模具更關注材料流動和冷卻。掌握這些要點,不僅能提升產品質量,還能降低生產成本,值得從業者深入學習和收藏實踐。

如若轉載,請注明出處:http://www.dkiw9fr.cn/product/11.html

更新時間:2026-01-23 15:30:34